Gut Ding will Weile haben…. lange hat es ja gedauert, bis aus Northampton die frohe Nachricht verkündet wurde, dass der Mi6 evo (mit den kurzen Dämpfern) einen Nachfolger bekommt.

Schaut man sich die Informationen an, so hat sich gegenüber dem Mi6 sehr vieles geändert. Entwicklungsschwerpunkt war die Absenkung des Schwerpunktes, eine erhöhte Stabilität für Modified und der Aufbau als Mittelmotor-Chassis. Die ersten Baukästen beinhalten beides: Heckmotor und Mittelmotor. Ja, richtig gelesen: 2 Chassis, 2 Topdecks, 4 Riemen. Die Querlenker sind jetzt wieder Karbon-Teile, wie beim Mi5, allerdings anders aufgebaut und am Chassis befestigt.

Am 24.10. überreichte mir unser Postbote einen neuen Mi7. Nicht lange warten: Auspacken und mit dem Aufbau beginnen.

Wie immer bei Schumacher: der typische Karton, proppenvoll mit Tüten.

Ich war davon ausgegangen, dass die zusätzlichen Teile für die Mittelmotor-Variante in die „normalen“ Tüten mit einsortiert sind. Falsch gedacht: Schumacher legt den vorbereiteten Mittelmotor-Umbausatz U7925 bei.

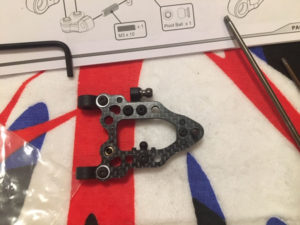

Ein zweiter Blick in den Karton offenbart aber auch eine ziemlich gut gefüllte Tüte mit Karbon-Teilen:

Das deutet auf viel Arbeit hin.

Wie immer bei Schumacher: der Aufbau ist extrem übersichtlich in kleinere Bauschritte (Steps) gegliedert, pro Step gibt es eine Tüte mit Teilen. Alle circa 10-15 Steps sind die kleineren Tüten in einer größeren Tüte zusammengefasst. Alles ganz gut und vereinfacht den Aufbau eines unbekannten Modells sehr. Aber ob man für 4 Madenschrauben (Step 18) eine eigenen Tüte machen musste…

Ich wollte dieses Auto (zunächst) ohne jegliche Tuningteile bauen. Letztlich bin ich an drei Stellen davon abgewichen. Siehe in der Beschreibung.

Tüte A, Step 1

Die Differentialträger werden auf die Bodenplatte geschraubt. Neu ist, dass die Platten nicht nur mit Schrauben befestigt werden und dann wird mittels Lehre alles sauber eingestellt, sondern es gibt kleine Stifte, die die Platten in Position halten. Ich behandele die Carbon-Chassis platten nicht weiter. Es gibt auch die Meinung, dass man die Platten an den Seiten versiegeln sollte. Sagt mir eure Meinung dazu.

Step 3 Einbau Motorträger

Wow, ist der Motorträger groß geworden. Aber nun kann man den Flex etwas einstellen, indem man unterschiedlich viele Schrauben zu Befestigen des Motorträgers an der Chassis Platte verwendet.

Step 5 und 6 Einlegen der Riemen

Das erstmalige Einlegen der Riemen ist etwas fummelig, verdammt steif, diese Lümmel.

Step 7ff das Differential

Das Differential hat mit dem Vorgänger ja nun gar nichts mehr gemeinsam. Außen an der Welle ein Lager pro Seite, auch innen weitere Lager. Nun komplett aus Aluminium.

Wie üblich wird jetzt die Füllmenge in Gramm angegeben. Am Ende habe ich ein butterzart laufendes Differential. Sehr gut!

Step 11 Messing-Gewindeeinsätze

Die nächste Änderung: es werden an bestimmten Stellen kleine Messingteile mit Gewinde in die Kohlefaserplatten gepresst. Schumacher legt dazu eine Schraube mit Unterlegscheiben bei. Insgesamt sind 12 Messing-Gewinde und 8 „Dübel“ einzupressen, das hält den Baufortschritt etwas auf. Ich schau mal, wie lange das hält. Da der obere Querlenker nun doppelt ausgeführt ist, gibt es auch eine große Anzahl an zu verbauenden Kugelköpfen.

Step 12 Einbau Diff

Hier habe ich statt der Kunststoff-Differential-Exzenter die Aluminiumteile U4610 von meinem Mi6 verbaut.

Step 13 Spool

Das Spool ist nun etwas anders aufgebaut. Inwieweit es sich bewährt, dass man nun die Lager nur noch wechseln kann, indem man die Seitenteile des Spools abbaut, wäre zu prüfen.

Step 15

Vorbereiten der oberen Querlenker-Halter. Zu Beginn werden die nächsten Messing-Einsätze eingepresst.

Step 17 Einbau Topdeck

Mit dem Einbau des Topdecks ist ein Meilenstein erreicht. Der Antrieb wäre gebaut. Bis hierhin passen alle Teile prima zusammen, alles geht gut von er Hand.

Steps 21-26 Lenkung und Servo

Jetzt wird die Lenkung aufgebaut. Leider sind die inneren Lenkhebel nun in Kunststoff ausgeführt, die Hebel aus Aluminium sind ein Tuningteil (U7816). Schauen wir mal, wie lange die in der Modified-Klasse halten. Das Servo wird nun deutlich stabiler gehalten. Gegenüber meinem ursprünglichen Plan gibt es eine weitere Änderung: an der einen Seite wird das Servo mittels eines Kunststoffteiles gehalten. Vom Mi6 habe ich den Aluminiumhalter. Er passt wie angegossen. Neues Teil (1 statt bislang 2) U7849. Eine weitere Änderung: statt den beiliegenden Servoarm aus Kunststoff einzubauen, habe ich den Arm aus Aluminium CR465 eingebaut. Die Anleitung sieht vor, den Arm in der Servo-Mittelstellung um 15° zu einer Seite geneigt einzubauen. Ich verbaue den Arm in der Mittelstellung senkrecht. Die Folge bemerke ich später.

Steps 27-30 der erste Achsschenkel

Jetzt kommt der erste Achsschenkel dran. Wie vorher werden die kleinen Messing-Gewindeeinlagen eingepresst. Klappt mittlerweile gut.

Mit Step 30 und dem Verbau des ersten Radträgers endet der Verbau des Inhalts der Tüte C. Besonderheit: Ich habe die Gewinde für den Stossdämpferhalter vorgeschnitten. Es ging mir einfach zu schwer, das Gewinde „einfach so“ mittels Schraube zu erzeugen.

Tüte D, ab Step 31 der erste DGK

Neu sind auch DGK, die ich vorher so noch nicht gesehen habe. Die erste Achse wird montiert, die ersten neuen Inserts an der inneren Achse werden verbaut. Für den Abstand des Radträgers zum Achsschenkel gibt es ein neues, kleines Werkzeug. Es gibt auch neue ziemlich große Blades, die mit dem Stift des DKG gehalten werden. Clevere Sache.

Steps 33-38 der zweite Achsschenkel

Die Routine steigt, der zweite Achsschenkel wird ohne Probleme gebaut.

Steps 39-40 Einbau der beiden Querlenker ans Chassis

Die beiden Achsschenkel werden in das Chassis eingebaut. Oh je. Den Umgang mit den neuen Einsätzen muss ich noch lernen. Obwohl alles eigentlich einfach ist, bräuchte ich 4 Hände, um 2 Querlenker, den Strap, 2 Scheiben und 2 Schrauben zu halten und fest zu ziehen. Die oberen Querdenker gehen sehr straff in die Kugelköpfe. Die Anleitung schlägt vor, die beiden Kugelköpfe etwas zu lösen. Das ist auch sehr ratsam. Jetzt weiß ich auch, warum der eine Kugelkopf in der messinghülse eingeschraubt wird, und der andere mit einer Mutter, so dass er seitlich sich etwas bewegen kann. Sehr, sehr clever!

Tüte E, Steps 41-46, 3. Achsschenkel

Die Routine steigt, der dritte Achsschenkel wird ohne Probleme gebaut. Im Step 45 eine weitere Änderung zum Mi6: Schumacher spendiert die hintere Antriebswelle aus Aluminium.

Tüte E, Steps 47-52, 4. Achsschenkel

Gewohnt geht es weiter mit dem vierten Achsschenkel. Allerdings siegt die Routine über die Sorgfalt.

Step 53 Einbau der beiden Querlenker ans Chassis

Wie an der Vorderachse bräuchte man mehrere Hände, um diese Arbeit gut zu erledigen. Aber es geht mittlerweile besser, als bei der Vorderachse.

Step 54 die oberen Querlenker

Jetzt werden die oberen Querlenker gebaut und das Auto wird komplettiert. So langsam erkennt man, dass es ein Auto wird. Wie vorher: die Kugelköpfe lösen.

Steps 55-60 Dämpferträger und Stabies

Es gibt bei der Montage keine Probleme. Alles geht flüssig von der Hand. Die Stabies werden jetzt anders gelagert, sehr gut. Bislang wurde pro Kugellager ein kleines Aluminiumteil zur Lagerung benutzt, das ist zu einem größeren geworden. Die Kugelpfannen und Köpfe für die Stabi-Halterung sind bereits fertig zusammengesetzt.

Steps 61-63 Stoßdämpfer

Wer die ultra kurzen Dämpfer des Mi6 kennt, kennt auch diese. Neu sind die unteren Kugelpfannen. Das Bauen geht schnell, und ist recht einfach. Das Herauspressen der Luft dauert die längste Zeit.

Steps 64-66 Bumper und Karosseriehalter

Eigentlich alles vom Mi6 bekannt, gibt es aber ein nettes Detail: es wird eine kleine Stütze aus Kohlefaser verbaut, die den Bumper „oben“ abstützt. Gute Idee, gingen mir doch im Mi5 mehrere Bumperhalter zu Bruch.

Leider muss ich beim probeweisen Aufsetzen einer Karosserie feststellen, dass die vorderen Karosseriesteher nach außen gewandert sind. Eigentlich gut, da ich aber viele Karos für den Mi6 habe: nicht gut für mich.

Steps 67-70 Fertigstellung

Ganz neu der Akkuhalter. Im Original aus Kunststoff, so gibt es als Tuning diesen aus Alu und Kohlefaser. Soll man sich das Bling-Bling leisten?

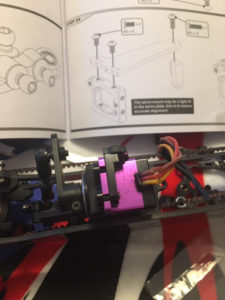

Die Elektronik wird eingebaut. Der Einbau der Elektronik ist nichts, wofür ich mich jemals begeistern werde. Auch das Löten der Goldkontakt-Stecker an die Kabel des Reglers und das Anlöten des Motors….. nichts für mich. Ich verwende übrigens den neuen Rocket V5.1. Ohne Lüfter. Schaun wir mal!

Einstellung des Setups

Das Fahrwerk vom Auto wird noch nach Bauanleitung eingestellt. Leider gelange es mir nicht den Droop einzustellen (mehr später). Auch die Lenkung macht Probleme. Letztlich muss ich viel am Sender einstellen. Fertig. Gesamtzeit: runde 9 Stunden, wobei man die Zeit für den Einbau der Elektronik und das Einstellen immer unterschätzt.

Gewicht ohne Lüfter: 1330 Gramm (mit Team Powers Reifen, 6400er LRP Akku, Rocket V5.1 Regler, allerdings noch ohne gekürzte Kabel, Karosserie in „regular“ Dicke). Leider etwas oberhalb des Mindestgewichts. Gut, Kabel kürzen, leichtere Karosserie sind ja problemlos möglich)

Fazit

Insgesamt ging der Aufbau gut von der Hand, lediglich das Einpressen der Messing-Gewindeteile ist nervig. Was mich etwas gewundert hat: bislang hatte Schumacher ziemlich perfekt vorbereitete Kunststoffteile. In meinem Baukasten gab es einige, bei denen der Spritzbaum noch partiell vorhanden ist. Diese Grate habe ich noch nicht bearbeitet. Auch sind bis auf die Schrauben in den Stoßdämpfern noch alle Schrauben ohne Schraubensicherungslack verbaut. Was mich etwas irritiert ist die Verwendung von so vielen verschiedenen Schrauben. Zusätzlich zu den üblichen Senk- und Linsenkopfschrauben gibt es spezielle Schrauben für das Hauptzahnrad, zur Einstellung des Spiels des Kugelkopfes an den Radträgern, die Kugelköpfe haben Inbus-Größen von 2, 2,5 und 3 mm. Letztlich braucht man alle 4 Imbusse: 1,5, 2, 2,5, 3mm.

Erstes roll-out am 27.10.2019

Der Wagen war so eingestellt, wie auf einem beigelegten Setup-sheet ablesen konnte (allerdings ohne aufgebohrte Platten in den Dämpfern und mit den Stabis und Querlenkern aus dem Baukasten). Allerdings hatte ich als Federn die 4 Federn aus dem Baukasten verbaut, außerdem hatte ich noch nicht den Ausfederweg eingestellt, da es mir nicht gelang. Zum Roll-out in Braunschweig war neben meinem Sohn ein weiterer Mi7 anwesend, denen die Einstellung des Droops auch nicht gelang.

Akku laden, Reifen schmieren, es geht los. Super. Bereits aus dem Baukasten geht der Wagen prima. Gut, ein fixed-timing 17,5 ist nicht der stärkste Motor. Ein anderer Mi7, mit 5,5er wird auch gefahren, leider gleich nach kurzer Fahrt die erste Erfahrung: das Zahnflankenspiel mit den neuen Hauptzahnrädern muss dichter erfolgen als gewohnt. Wir verändern die Federn, weiter geht’s. Der Wagen lenkt gut, er federt gut, kurzum: Freude pur. Aus dem Baukasten, ohne große Tuningteile. Als Heckmotor in der Halle. Der Mittelmotor geht noch besser, noch williger.

Bleibt das Problem mit dem Ausfederweg: letztlich konnten wir mit Olli Jeffries in Kontakt treten. Um es kurz zu machen: Das Leben kann so einfach sein: im Set-up Sheet wird auf ein 1,6mm Teil verwiesen. Das war nach dem Bau noch in der Tüte mit den Kohlefaserteilen. Dieses Teil wird unter die Droop-Lehre gelegt, nun wird die Einstellung möglich. Ich stelle die Werte aus dem Setup Sheet ein, die Bodenfreiheit wird noch mal geprüft. Alles wird gut. Allerdings verwendet Olly auf 1,1mm aufgebohrte Löcher in den Dämpferplatten, das ist etwas, was ich noch tun werde.

So sieht der Wagen jetzt aus. Hinweis: die Kabel sind noch nicht gekürzt, da ich auf Mittelmotor umbauen will. Auch fahre ich noch ohne Motor-Lüfter, allerdings blieb der Motor recht kühl. Der Wagen liegt stabiler als der Mi6, ist dabei williger in die Kurve zu bewegen. Sehr schön.

Ein Wort zum Regler Rocket V5.1. Der Regler blieb in allen drei Mi7 sehr kühl. Ohne Lüfter. In der Halle. Und das auch nach Stints, die länger als 5 Minuten waren. Hervorragend.

Wie sind eure Erfahrungen? Gerne teilen wir diese bzw. fügen dies hier hinzu. Einfach eine Email an: info@mikanews.de

Danke an Jürgen Schrader für den Baubericht

Hersteller / Distributor: Schumacher Racing und CS-SHOP

Weitere Links

#mikanews